A RHI é especializada na fabricação de barramentos de alta qualidade para o novo setor de energia, utilizando cobre de nível industrial com pelo menos 99,9% de pureza. Nosso processo de produção integrado e técnicas avançadas de soldagem, incluindo soldagem de topo, soldagem de sobreposição e soldagem por fricção, garantem conexões confiáveis para barramentos de cobre e alumínio. Fornecemos soluções superiores de barramentos para transmissão e distribuição de energia, atendendo a rigorosos padrões de desempenho e confiabilidade.

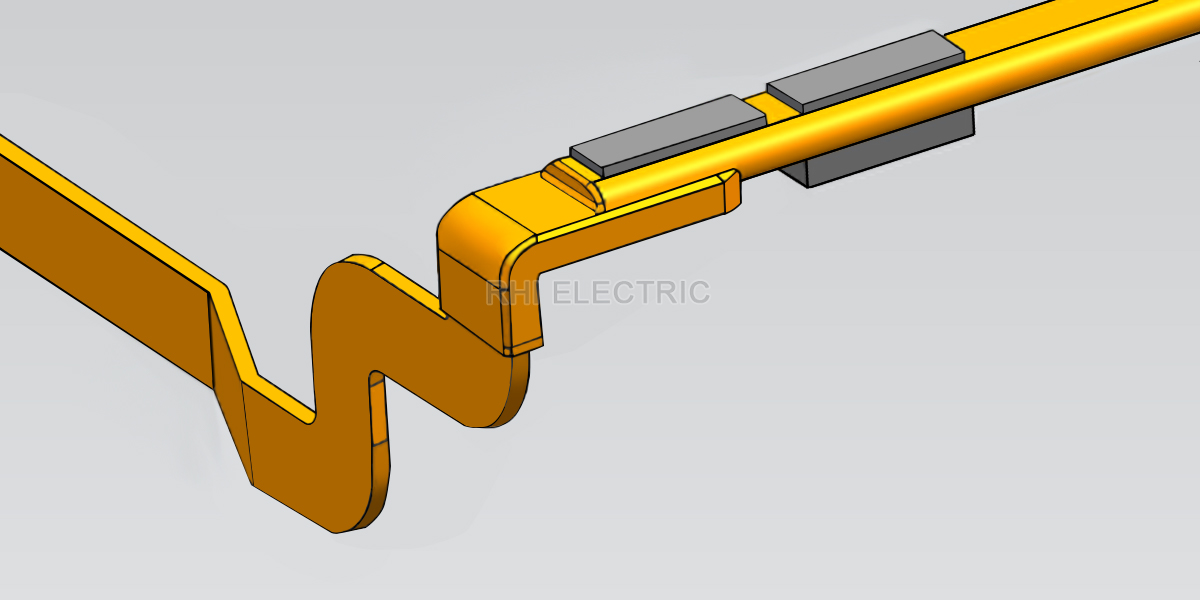

Soldagem de topo a laser (soldagem de topo)

A soldagem a topo a laser utiliza um feixe de laser de alta energia para unir materiais, oferecendo as seguintes vantagens:

- Alta precisão e HAZ mínimo:O feixe de laser focado permite soldagem precisa de formas complexas e componentes finos, minimizando a distorção e reduzindo o tratamento pós-soldagem.

- Alta resistência e velocidade:A soldagem a laser cria soldas mais resistentes que o material base, ideal para componentes de alta resistência. Sua velocidade aumenta a eficiência da produção, apoiando a produção em massa e a automação.

- Nenhum material de enchimento necessário:Normalmente, nenhum material de enchimento é necessário, reduzindo custos e desperdícios, ao mesmo tempo que mantém a pureza da solda e a alta condutividade.

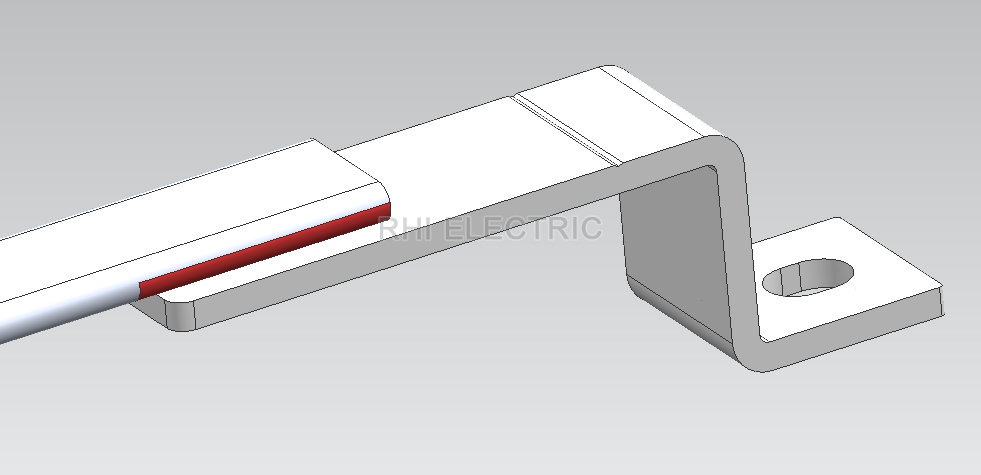

Brasagem por difusão (soldagem de sobreposição)

A brasagem por difusão é um processo de soldagem em alta temperatura que une materiais por difusão, ideal para unir materiais diferentes. As principais vantagens incluem:

- Ligação Metalúrgica Forte:Forma uma ligação robusta com resistência e tenacidade comparável ao material de base, adequada para conexões mecânicas e elétricas exigentes.

- Adaptável para Grandes Áreas e Estruturas Multicamadas:Fornece soldagem uniforme para componentes grandes, melhorando a consistência e a estabilidade, especialmente em compósitos multicamadas.

- Baixo estresse residual:O aquecimento e resfriamento graduais minimizam as tensões residuais, melhorando a estabilidade e durabilidade da estrutura soldada.

Soldagem por difusão de polímero (soldagem de sobreposição)

A soldagem por difusão de polímero, ou soldagem atômica, é um método de estado sólido que une materiais por meio de difusão atômica, aquecendo peças abaixo de seu ponto de fusão e aplicando pressão para formar ligações metálicas fortes em toda a interface.

- Versatilidade de materiais:une efetivamente diferentes polímeros e polímeros com metais, aumentando a flexibilidade no projeto de barramentos e na seleção de materiais.

- Resistência à corrosão:As juntas soldadas oferecem vedação superior e resistência química, ideais para ambientes agressivos e prolongam a vida útil do produto.

- Propriedades de alta temperatura e isolamento:Os polímeros soldados mantêm a resistência e o isolamento a altas temperaturas, garantindo uma operação estável do barramento em condições exigentes.

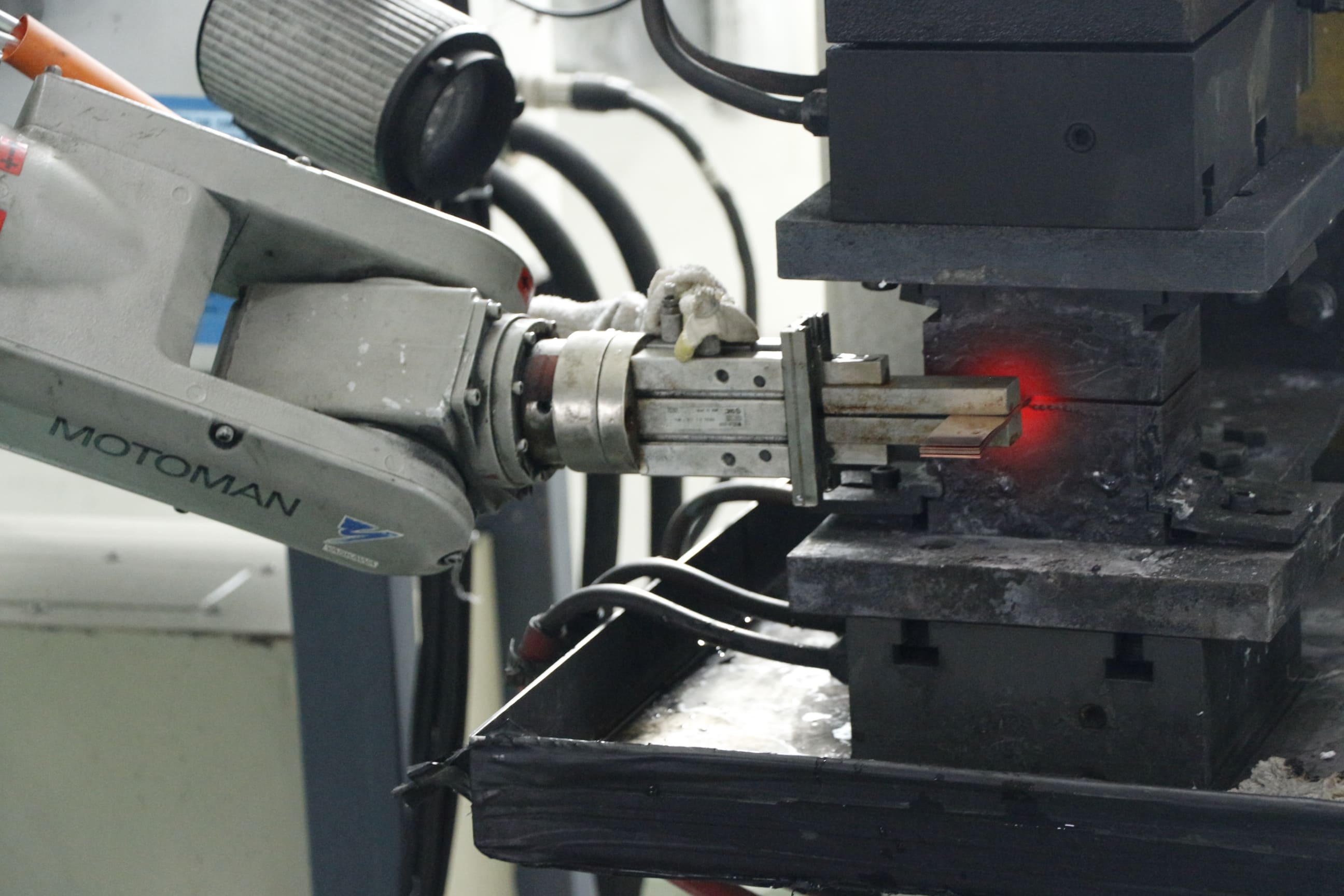

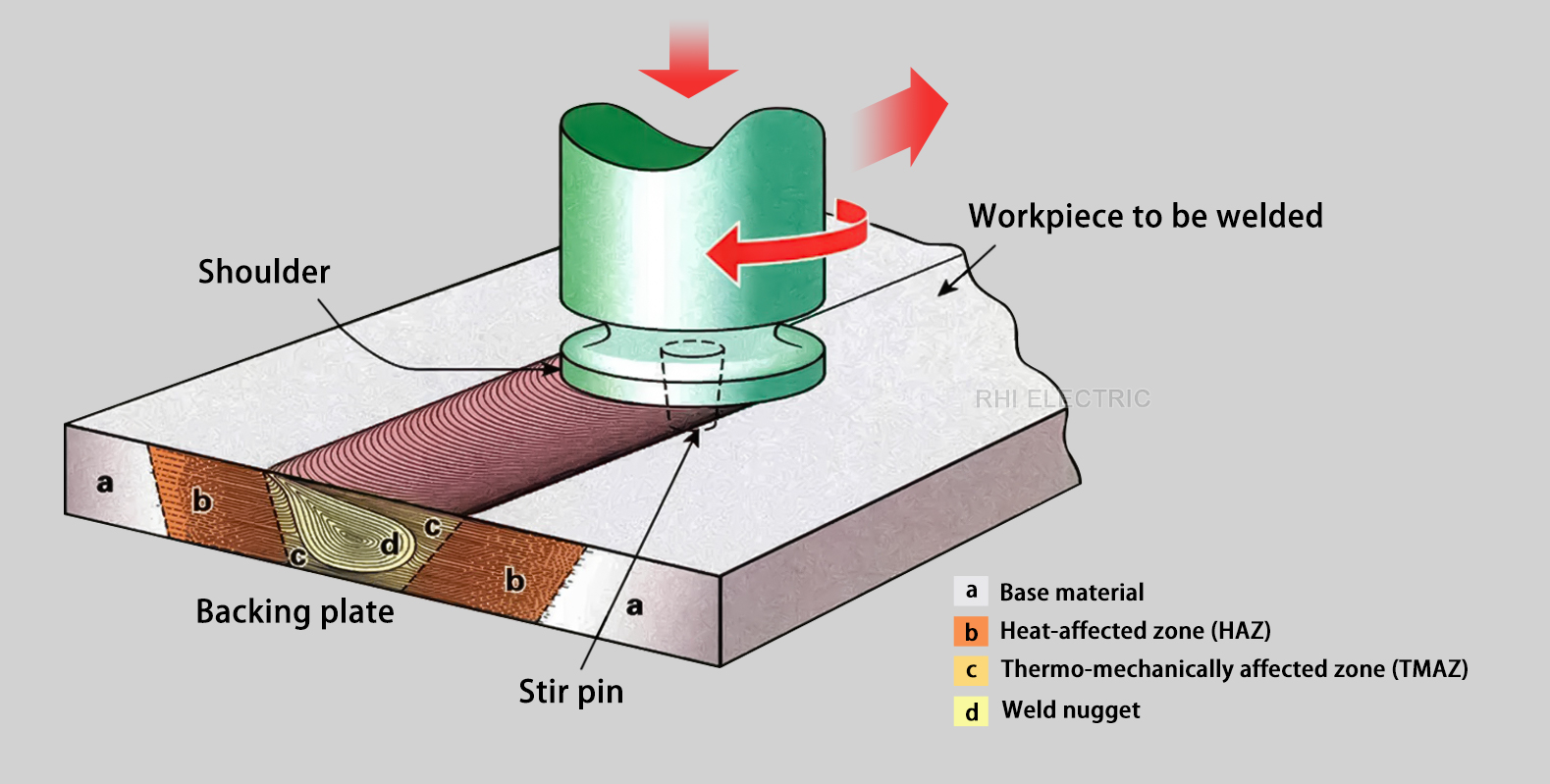

Soldagem por Fricção e Mistura (Soldagem por Fricção)

A soldagem por fricção e mistura (FSW) é uma técnica de ligação em estado sólido que usa uma cabeça de agitação rotativa para penetrar nos materiais soldados, gerando calor friccional que amolece o material. A ferramenta de agitação se move ao longo da interface de soldagem, transferindo o material amolecido da frente para trás, alcançando uma ligação de estado sólido entre as peças por meio de forjamento mecânico. As principais vantagens da soldagem por fricção incluem:

.png)

- Nenhum processo de fusão:Por ser um processo de soldagem no estado sólido, a soldagem por fricção não derrete o material, evitando defeitos típicos de soldagem, como porosidade e trincas, melhorando a qualidade da solda.

- Alta eficiência e resistência de soldagem:Este método não produz fumos ou gases nocivos durante a soldagem, e as juntas soldadas apresentam alta resistência e tenacidade, atendendo aos requisitos duplos de leveza e resistência em novos equipamentos de energia.

- Adequado para soldagem de materiais diferentes:A soldagem por fricção pode soldar com eficácia metais diferentes, como alumínio e cobre, proporcionando mais possibilidades para o projeto de barramentos.

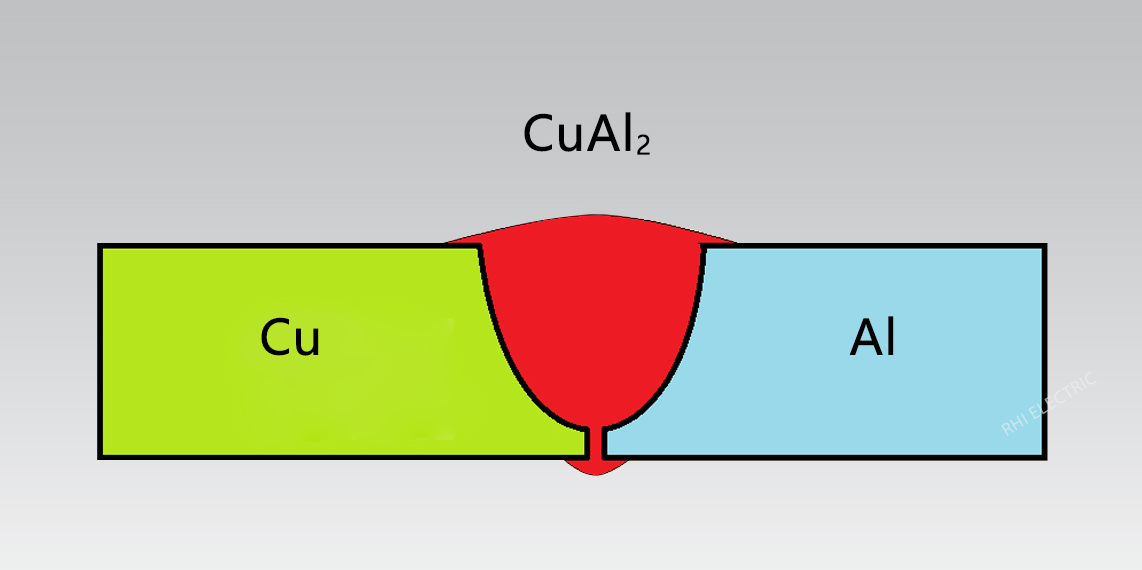

Desafios na soldagem cobre-alumínio

A soldagem cobre-alumínio apresenta desafios únicos devido às diferenças dos materiais e às suas propriedades físicas distintas, tornando-a mais complexa do que a soldagem de metais idênticos.

1. Oxidação:O cobre e o alumínio oxidam facilmente durante a soldagem, formando óxidos de alto ponto de fusão que comprometem a integridade da solda e aumentam a dificuldade.

2. Fragilidade e rachaduras:As juntas cobre-alumínio são propensas à fragilidade, especialmente perto do lado do cobre, onde podem se formar compostos frágeis de cobre-alumínio, causando rachaduras.

3. Disparidade do ponto de fusão:A diferença significativa nos pontos de fusão entre o cobre e o alumínio resulta na fusão do alumínio primeiro, enquanto o cobre permanece sólido, complicando o controle da soldagem.

4. Alta condutividade térmica:A alta condutividade térmica de ambos os metais provoca o rápido resfriamento da solda, retendo gases e causando porosidade.

Soluções para soldagem cobre-alumínio

1. Antes da soldagem, um revestimento de níquel é aplicado no barramento de cobre para aumentar o teor de níquel na junta, minimizando a formação de compostos intermetálicos de cobre-alumínio. Isto evita efetivamente a difusão do material e melhora a confiabilidade da junta.

2. Controle preciso de temperatura e tempo:

um. Evite temperaturas eutéticas: A otimização da temperatura de soldagem reduz o risco de formação de compostos intermetálicos.

b. Controle avançado de temperatura: O uso de equipamentos de precisão para controlar a temperatura e o tempo de soldagem limita a difusão de cobre-alumínio e a formação intermetálica.

c.Métodos de aquecimento rápido:Técnicas de aquecimento de alta eficiência encurtam o tempo de soldagem, reduzindo a exposição a altas temperaturas e minimizando a espessura das camadas intermetálicas.

3. Otimização do tratamento de superfície: A limpeza das superfícies de cobre e alumínio, especialmente a remoção de camadas de óxido de alumínio, melhora o fluxo e a uniformidade da solda, melhorando a qualidade geral da solda.